某工地,澆筑后的混凝土大量冒出氣泡,冒泡的量大,持續時間長。硬化后,混凝土表面形成空鼓,整體體積增大甚至開裂,攪拌站留置的試塊也發生了體積膨脹現象,明顯高出試模上沿。實測混凝土含氣量10%,抗壓強度降低30%。該異常現象引起了混凝土生產單位和施工單位的高度重視,初步推斷混凝土原材料中的某些化學成分發生異常反應,持續生成氣體所致。因此,展開了對所有原材料的排查。

圖1 混凝土澆筑后冒泡現象

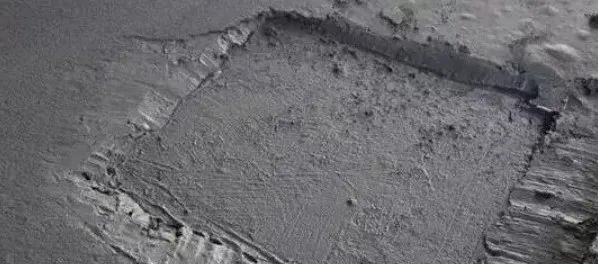

圖2 抹面時形成空鼓

圖3 硬化后混凝土整體膨脹(刮平時混凝土與預埋鋼板上沿齊平)

1 試驗分析

發現這種異常現象之后,立即從生產該批混凝土的攪拌樓筒倉中和料場上提取各種材料,在試驗室內進行試拌,并制作試塊,膨脹情況相同。于是鎖定樣品,進行相應的檢測。首先排除砂石骨料。檢測對象為水泥、粉煤灰、粒化高爐礦渣粉、外加劑。

粉煤灰樣品(編號F3)可直接聞到刺鼻的氣味,疑為氨味,顏色為土黃色,粉煤灰樣品(編號F4)無明顯氣味,顏色黑灰,見圖4:

圖4 粉煤灰樣品F3和F4的圖片

2 問題粉煤灰調查

2.1 粉煤灰生成過程

粉煤灰來自于火力發電廠,作者走訪了天津和河北的部分電廠,了解粉煤灰的生成過程及脫硫工藝。

大多電廠粉煤灰均是收塵所得,其中以電收塵居多。從燃煤爐出來的煙氣首先經過電收塵,在不同的電場作用下,收集到不同細度的粉煤灰進入不同的筒倉盛放。這個環節收塵的效率一般超過95%,而剩余的含有很少量粉煤灰的高溫煙氣在引風機的作用下進入煙囪,在進入煙囪之前實施對煙氣的脫硫和脫硝作業。上述過程就是典型的粉煤灰生成過程和脫硫工藝。可見,粉煤灰的生成與脫硫工藝是先后關系,不可能產生混淆。

2.2 煙氣脫硫工藝調查

我國目前的經濟條件和技術條件還不允許象發達國家那樣投入大量的人力和財力,并且在對二氧化硫的治理方面起步很晚,國內一些電廠的煙氣脫硫裝置大部分是從歐洲、美國、日本引進的技術,由于近幾年國家環保要求的嚴格,脫硫工程是所有新建電廠必須建設的。

因此我國開始逐步以國外的技術為基礎研制適合自己國家的脫硫技術。石灰石——石膏法脫硫工藝是世界上應用最廣泛的一種脫硫技術,自從2002年在300MW機組國產化示范以來,在我國已經進入推廣階段。

氨法煙氣脫硫技術是近幾年在國內開始采用的,適用范圍廣,不受燃煤含硫量、鍋爐容量的限制。由于吸收劑氨比石灰石或石灰活性大,因而氨法脫硫裝置對煤質變化、鍋爐負荷變化的適應性強。這在我國能源供應緊張、來什么煤燒什么煤的情況下,更顯現出它的優勢。

氨法煙氣脫硫工藝是以氨(廢氨水、液氨、碳銨或氨水等)為原料,回收煙氣中的SO2,生產高價值的化肥,脫硫原料成本完全可以從回收產品中得到抵扣,還會產生一定的經濟效益。投資低,運行成本低,不產生二次污染,無廢水,無廢渣。此法符合循環經濟規律,可實現脫硫過程的零消耗。氨法脫硫的特點之一是煤中含硫越高,硫酸銨的產量就越大;同時,煤也越便宜,業主所得到的利潤就越大。氨法脫硫的工藝在黑龍江、遼寧、天津、山東、江蘇、四川、上海都有應用。

3 綜合分析

結合試驗檢驗分析以及對粉煤灰來源的調查情況,分析推測:

1)導致混凝土發泡膨脹的主要原因是粉煤灰中含有有害雜質,在混凝土加水攪拌和水化過程的強堿性環境下,發生釋放大量氣體的反應引起的。

2)粉煤灰中含有大量的氨,主要來源猜測為:①非常規的氨法脫硫殘余②脫硫產物人為混入粉煤灰的運輸環節。

3)在本次質量問題調查中,未在有問題的粉煤灰中檢出單質鋁的存在,但據專家推斷:在堿性環境下,發生劇烈的釋放氣體的反應很可能是單質鋁所致,而受XRD檢測方法限制(結晶態不良或含量低),未能在衍射圖譜中真實反映也是可能的。鋁的存在有客觀可能的條件,即:電廠為做到零排放,將一部分粉煤灰生產加氣混凝土砌塊,鋁粉是發泡劑,生產中必不可少。

4預防措施與結論

根據有害雜質(鋁及銨鹽)的化學共性:在堿性溶液環境下,發生釋放氣體的反應。因此,模擬新拌混凝土的強堿性環境,主要的檢驗試劑選用氫氧化鈉溶液。為加快反應進程,縮短試驗檢測的時間,選擇試驗的化學反應溫度為60~70℃。

造成混凝土“冒泡”進而引起體積膨脹的原因是粉煤灰中含有硫酸銨和硫代硫酸銨及氨氣,并有單質鋁存在的可能。不論是哪種有害雜質,均在堿性環境條件下發生劇烈的釋放氣體的反應而對混凝土形成危害,根據該特性而編制的檢驗方法對上述有害雜質都是有效的,并且檢驗方法操作簡便,時間短,費用低。

本文資源來自互聯網,旨在交流信息分享技術,如有侵權,請及時聯系,我們將在第一時間予以刪除處理。