在海洋工程里,對工程質量造成最大的,最長期的影響因素,就是氯鹽。

鋼筋的銹蝕是一個電化學過程,由于碳化和氯鹽的侵蝕造成了鋼筋表面鈍化膜的破壞,露出鐵基。氯離子是極強的去鈍化劑,氯離子作為去鈍化劑,破壞鋼筋表面的保護性鈍化膜;在鋼筋表面形成腐蝕電池,造成局部坑蝕或均勻腐蝕;與陽極反應產物生成可溶性物質的去極化作用,加速腐蝕程度;形成離子通路,降低陰陽極間的歐姆電阻,提高腐蝕效率。

一般認為,Cl-滲入混凝土中主要有3種方式,即擴散、毛細孔吸收和滲透。氯離子在混凝土中有3種存在形式,即水泥水化產物不可逆的物理吸附所吸附;與水泥中的C3A反應生成3CaO·Al2O3·CaCl2·0H2O;以游離Cl-存在于混凝土的孔溶液中。只有游離Cl-達到一定的闕值才會造成鋼筋的銹蝕。

1981年,四航研究院牽頭對華南沿海的18座海港碼頭進行了詳細的碼頭腐蝕情況調研;調查結果顯示,80%以上的碼頭都發生了嚴重或較嚴重的鋼筋銹蝕破壞,大部分碼頭使用壽命不足20年,且當時海港工程的建設標準中幾乎沒有相關的耐久性技術指標。

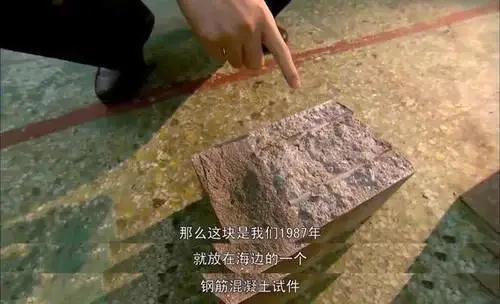

1987年,為了測試氯鹽對橋墩材質的腐蝕程度,工程師開展了暴露試驗站實驗,對混凝土結構耐久性進行研究,他們將鋼筋混凝土試件放在海邊,測試海水的腐蝕程度。工程師每天會提取提取樣本,統計數據。最長的一塊鋼筋混凝土試件在海水里放置了近30年。

1996年,研究院對“混凝土”的耐久性問題已有了深刻的理解,制定的《水運工程混凝土質量控制標準》正式頒布實施,并在全國水運系統首先開展大摻量粉煤灰高性能混凝土的研究。團隊將粉煤灰摻量從最初常用的大約10%增加到30%甚至40%,大大提升了混凝土的抗海水腐蝕性能,這就是“高性能混凝土”的雛形。

在經過近三十年的科學實驗中,工程師們研究深入,團隊進一步將磨細礦渣粉、硅粉等工業廢渣廢料摻入混凝土中,逐漸形成了國內至今仍在普遍采用的海工高性能混凝土技術,在抵抗氯離子能力方面,比普通混凝土高出了數倍。

研發出的新型高性能混凝土,很好地保障了海洋工程抵御氯鹽的侵蝕,在港珠澳大橋等一系列海洋工程中得到了應用。

總長約55公里,作為集橋、島、隧于一體的世界最長的跨海大橋,也是綜合建設難度最大、最具挑戰性的超級工程:在風大浪急的外海搭建使用壽命120年的鋼鐵巨橋、在海底40多米深處建造最長的沉管隧道、穿越30萬噸級航道和白海豚保護區的施工現場……可以說,每一項挑戰都前所未有。

尤其是120年的設計使用壽命,大橋位于珠三角伶仃洋和珠江流域的交匯口,這是一個洋流、航道、海床、氣候等自然條件極其復雜的海域,高溫高濕多鹽的海洋環境對大橋根基混凝土的抗海水滲透性、耐腐蝕性提出了更高的要求。

四航研究承擔并組織實施了“港珠澳大橋混凝土結構120年使用壽命保障關鍵技術”系列研究,技術團隊針對港珠澳大橋的服役環境,從7300多組暴露試驗數據、1400多個實體工程樣品入手,對近30年暴露試驗站的歷史數據進行有效篩選和科學分析,終于建立了基于概率理論的“港珠澳模型”,并為世紀工程編制了專用的《港珠澳大橋混凝土結構耐久性設計指南》,將港珠澳大橋120年的使用壽命由設想變成現實。

高抗滲性、高抗凍性性、高抗腐性的新型高性能混凝土保障了港珠澳大橋的順利建成,除此之外,它更是國家公路、鐵路、大橋等基建工程必不可少的骨架結構。

本文資源來自《混凝土信息網》,旨在交流信息分享技術,如有侵權,請及時聯系,我們將在第一時間予以刪除處理。